MAX AGV仓储管理系统

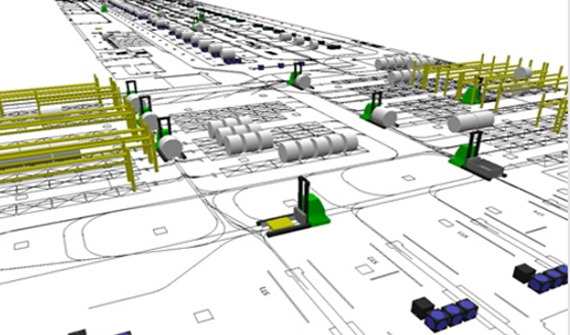

MAX AGV仓储管理系统是通过AGV调度、路径优化与多系统协同,实现仓储作业全流程自动化与可视化的智能化仓储管理平台。其系统架构、核心功能及技术特点的整合分析如下:

一、系统架构与模块组成

1. 分层架构设计

硬件层:包括AGV搬运机器人(支持差速轮、舵轮等运动模型)、导航模块(激光/视觉导航)及传感器网络(激光雷达、超声波避障)。

控制层:中央调度系统负责任务分配与路径规划,支持多AGV协同作业与动态交通管制。

软件层:集成仓储管理平台与3D可视化界面,实时监控设备状态、库存位置及任务执行进度。

2. 多系统协同

与WMS(仓储管理系统)、MES(制造执行系统)深度对接,实现订单任务自动下发与执行反馈。例如,WMS生成入库指令后,AGV自动完成货位分配与搬运。

二、核心功能特性

1. 智能任务调度

基于优先级算法动态分配任务,支持紧急订单插单处理,任务响应时间缩短至毫秒级。

结合数字孪生技术模拟仓库运行状态,预判路径冲突并优化调度策略。

2. 动态路径规划

采用A*算法与实时避障机制,AGV可自动规避拥堵区域并选择最优路径,降低空驶率30%以上。

支持跨楼层、多仓库协同调度,适应复杂仓储环境。

3. 全流程自动化管理

入库环节:通过RFID/条码扫描自动识别货物信息,智能分配储位(基于周转率、重量体积)。

出库环节:根据订单优先级自动拣选,AGV将货物送至分拣工作站,实现“货到人”模式。

移库优化:动态调整货位布局,提升空间利用率至85%-95%。

三、技术优势与创新

1. 可视化与交互设计

3D界面实时映射仓库物理状态,支持设备运行监控、异常报警(如电量不足、路径阻塞)及远程操控。

移动端穿透查询功能,管理人员可随时查看OEE(设备综合效率)、库存周转率等关键指标。

2. 安全防护机制

多重安全保障:激光雷达+超声波传感器实现360°障碍探测,紧急情况下自动停车或切换路径。

电子围栏与权限管理,限制非授权人员操作区域。

3. 扩展性与兼容性

模块化架构支持灵活扩展AGV数量或调整仓库布局,适配电商、汽车零配件等多行业场景。

开放API接口,可快速对接ERP、PLC等第三方系统。

四、应用价值与实测数据

效率提升:某电商企业应用后,分拣效率提升320%,人力成本节省45%。

精准管理:拣选出错率降至0.02%以下,库存准确率达99.5%。

柔性适配:支持动态货位分配与多车型混合作业,快速响应工艺变更需求。

扫一扫添加微信

扫一扫添加微信